体验产品体验更多产品 >

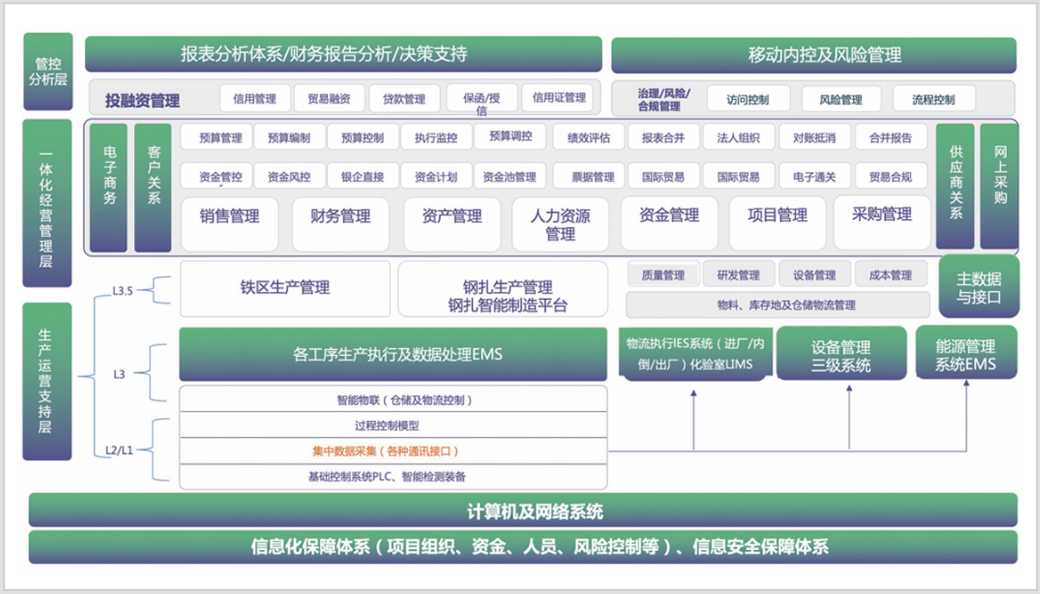

在制造业数字化转型进程中,生产数据的高效流通与协同十分关键。河北新华联合冶金集团作为大型民营企业,借助ERP与MES集成方案,以七大接口打破生产数据孤岛,推动企业高效运营与持续发展。

一、新华冶金集团数字化转型困境

1.1信息化基础与规模

新华联合冶金集团信息化起步早,旗下沧州中铁装备制造材料有限公司、河北纵横集团丰南钢铁有限公司两大企业,业务覆盖烧结、炼铁、炼钢等完整钢铁产业链,年产能大,员工众多,对信息化管理要求极高。

1.2信息孤岛问题突出

企业内部系统多且分散,财务、人力、生产等系统由不同供应商开发,数据格式与接口标准不一,数据无法实时共享,形成信息壁垒。业务人员需在多系统间切换、重复录入数据,办公人员获取跨部门信息困难,难以支撑企业决策。

1.3 ERP与MES协同短板

ERP系统(如用友NC系列)侧重企业资源计划管理,但审批流程固定,面对紧急订单或生产变更,响应迟缓。MES系统聚焦生产管理,能实时监控现场,但与其他系统数据交互不畅,制定生产计划缺依据,采集数据也难反馈到ERP,影响企业对生产的整体把控与成本核算。

二、ERP与MES集成方案核心——七大接口

2.1数据同步接口:夯实数据互通基础

此接口确保ERP与MES系统的物料信息、产品BOM、工艺路线等基础数据实时一致。在ERP系统更新物料信息后,MES系统能快速获取,保障生产对物料的准确识别。产品BOM或工艺路线变更时,MES系统可及时调整生产工艺与安排,为后续协同生产筑牢根基。

2.2生产计划接口:精准对接规划与执行

ERP系统依据市场需求、销售订单和库存制定主生产计划,通过该接口传给MES系统。MES系统结合车间设备、人员、物料等实际情况细化排产,生成工单并实时跟踪进度。一旦进度偏差,如设备故障致延误,及时反馈给ERP系统,以便调整后续计划、调配资源或与客户协商交付时间。

2.3生产执行接口:高效管控生产流程

MES系统通过现场传感器等采集设备运行、人员操作、产品质量等数据,经此接口传输至ERP系统。ERP系统据此核算生产成本、评估员工绩效。同时,ERP系统因市场或管理决策调整生产任务时,通过该接口向MES系统下达指令,确保生产执行与管理决策一致。

2.4质量控制接口:严守产品质量关

生产中,MES系统实时监测、分析产品质量数据,运用算法与工具评估是否达标。发现质量异常,如尺寸偏差,立即通过接口反馈到ERP系统。ERP系统追溯原材料、设备、人员信息,采取更换供应商、维修设备、培训人员等措施,还会依问题严重程度调整生产计划,避免更多不合格品。

2.5设备管理接口:保障设备稳定运行

MES系统采集设备运行时长、故障次数等数据,经接口传至ERP系统。ERP系统据此评估设备健康状况,制定维护计划,调配维修资源,跟踪维修进度与成本。通过设备全生命周期管理,降低设备故障率,保障生产连续性。

2.6库存管理接口:优化库存资源调配

ERP系统负责企业整体库存管理,MES系统关注车间现场库存。通过此接口,双方实时共享库存数据。车间物料库存低时,MES系统自动向ERP系统申请补货,ERP系统安排采购与配送。反之,ERP系统因订单或计划调整时,向MES系统下达领料计划指令,避免物料浪费与库存积压。

2.7报表接口:数据洞察助力决策

ERP与MES集成后,通过报表接口整合分析海量生产数据,生成生产进度、质量、成本等报表。生产进度报表让管理层掌握订单执行情况,质量报表助力识别质量改进方向,成本报表为成本控制与定价提供依据,助力企业科学决策。

三、七大接口集成成效

3.1消除信息孤岛,提升办公效率

集成后,企业数据和流程统一。业务人员无需多系统切换录入数据,如生产领料时,MES系统自动生成领料单并传至ERP系统扣减库存,高效便捷。办公人员能通过统一平台快速获取多部门数据,整体办公与运营效率大幅提升。

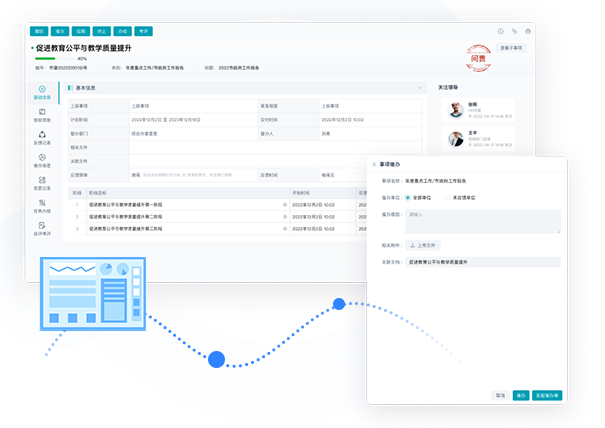

3.2移动集成便捷办公

集团开发统一移动APP,员工可通过手机等移动设备访问集成系统。销售人员拜访客户时,能随时查询生产进度与库存,提交订单变更申请,审批人员及时处理,打破时空限制,提高办公与业务响应速度。

3.3精准生产管控,增强竞争力

生产数据实时共享协同,企业可精准控制生产。依据市场变化,通过生产计划与执行接口迅速调整生产计划。质量控制接口保障产品质量,减少客户投诉。设备管理接口降低设备故障,提升交付率。库存管理接口优化库存,降低成本。全方位优化让企业在成本、质量、交付等方面竞争力增强。

新华联合冶金集团的ERP与MES集成方案,为制造业解决生产数据孤岛问题提供了范例。数字化时代,企业应推进信息化建设,加强系统集成,挖掘数据价值,实现高效协同发展。

AI赋能 · 开箱即用 · 无缝协作

百余种业务应用互联互通,无缝衔接

行业领航 · 深度定制 · 标杆实践

行业专属定制方案,源自TOP企业成功实践